Методичне забезпечення діагностування радіоелектронних засобів

Проведение полного электрического расчета верификацированной модели (блок А15) выполняется для всего списка диагностируемых дефектов, с помощью разработанного в данной работе программного комплекса (см. главу 2). Данный список дефектов с одной стороны должен содержать в себе максимальное количество типов неисправностей, но с другой стороны необходимо учитывать, что чем больше размер справочник… Читати ще >

Методичне забезпечення діагностування радіоелектронних засобів (реферат, курсова, диплом, контрольна)

На основе описанной ранее концепции, модели и программного обеспечения в главе разработана инженерная методика диагностирования РЭС.

Для экспериментальной проверки описанных теоретических положений создана соответствующая программа исследований. Приведен анализ результатов эксперимента.

Разработка инженерной методики диагностирования РЭС

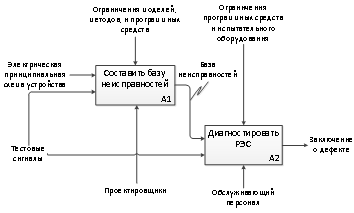

Для применения разработанной модели и метода предложена методика. Она включает в себя описание этапов обеспечения диагностируемости РЭС на стадии проектирования и проведения диагностирования при производстве и эксплуатации. Методика реализована в формате IDEF0, которая соответствует [15].

Исходными данными для диагностирования РЭС являются принципиальная схема устройства, тестовые сигналы (рис. 3.1).

В качестве ограничений выступают ограничения модели, методы, испытательное оборудование и программные средства. Например, применение метода справочников накладывает ограничения на диагностируемые типы неисправностей. Возможно диагностирование только таких дефектов как, обрыв и короткое замыкание.

При расчете электрической схемы используемая модель должна позволить описать все имеющиеся в схеме ЭРЭ, их типономинал, перечислять установленные контрольные точки. Электрическая модель должна быть адекватной для всех диагностируемых неисправностей. Используемые программные комплексы должны поддерживать необходимые модели и методы. Контрольно-измерительное оборудование должно иметь характеристики, которые позволяют с заданной точностью обеспечить генерацию тестовых сигналов и измерить электрические характеристики в контрольных точках. Эти ограничения распространяются на все этапы диагностирования.

Методика реализуется на двух этапах жизненного цикла РЭС: этапа проектирования (блок А1 на рис. 3.2) и этапа эксплуатации (блок А2 на рис. 3.2).

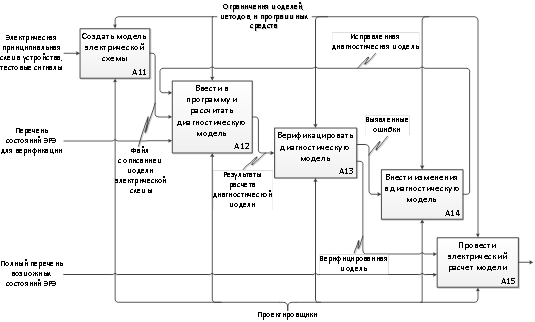

На этапе проектирования формируется база неисправностей (рис. 3.3). При этом проектировщиками проделываются следующие работы:

— формирование электрической модели (блок А11) производится на основе описания электрической схемы РЭС;

Рис. 3.2. Дочерняя диаграмма описывающая блок А0

Рис. 3.3 Диаграмма, описывающая работы на стадии проектирования

- — ввод в программу диагностики исследуемую электрическую модель и ее расчет для состояний РЭС, выбранных для верификации (блок А12). Состояния РЭС для верификации устанавливаются генерацией всевозможных перестановок дефектов ЭРЭ. При этом обязательно анализируется работоспособное состояние РЭС. Также необходимо, чтобы выбранные таким образом другие состояния внесенных для проверки неисправностей, не приводили к возникновению новых дефектов;

- — верификация модели (блок А13) осуществляется на основе сопоставления смоделированных и измеренных характеристик РЭС. Необходимо обеспечить снятие максимально возможного числа характеристик, т.к. это позволит эффективно оценивать адекватность применяемых моделей и методов. Чтобы обеспечить необходимую точность моделирования при проведении верификации, необходимо использовать два основных способа — изменение структуры модели и распознавание электрических параметров РЭС. Увеличить точность моделирования возможно благодаря увеличению размерности модели [12].

- — основываясь на результаты выполненной верификации, вносят в модель необходимые изменения с последующей проверкой (блок А14);

- — проведение полного электрического расчета верификацированной модели (блок А15) выполняется для всего списка диагностируемых дефектов, с помощью разработанного в данной работе программного комплекса (см. главу 2). Данный список дефектов с одной стороны должен содержать в себе максимальное количество типов неисправностей, но с другой стороны необходимо учитывать, что чем больше размер справочник неисправностей, тем больше требуется определенных вычислительных мощностей при его составлении и последующем использовании при постановке диагноза. Список типов неисправностей формируется, основываясь на статистике по отказам элементов, критичности определенных дефектов, нужной глубины диагностики и т. д. В результате проведения полного электрического моделирования для всех состояний РЭС из сформировавшегося списка, при всевозможных тестовых воздействиях, получают значения электрических характеристик в контрольных точках (установившиеся значения напряжения или их зависимости от времени или частоты). Данные значения сохраняются в базе неисправностей.

В результате выполнения этих работ, сформировавшаяся база неисправностей является входной информацией для последующего шага диагностирования РЭС, заключающийся в выполнении следующих этапов (рис. 3.4):

- — измерение напряжения в контрольных точках исследуемой схемы при помощи контрольно-измерительного оборудования;

- — расчет критерия локализации для каждой неисправности производится разработанным программным комплексом автоматически;

- — выбор неисправности на основе значения критерия локализации.

Выбирается тот дефект, значение критерия у которого минимально. В отдельных ситуациях для нескольких неисправностей значения критерия локализации могут быть близки к минимальному (возникает множество неоднозначностей). Тогда сделать вывод о наличии конкретной неисправности невозможно. Также возможен другой случай, при котором минимальный рассчитанный критерий локализации, выше определенного порогового уровня. Тогда сделать вывод о наличии конкретной неисправности также невозможно. Способ выявления множества неоднозначностей и необходимые действия по повышению степени локализуемости неисправностей описаны в п. 2.2.

Результатом последнего этапа служит выходная информация о поставленном диагнозе, т. е. о наличии конкретного дефекта или невозможности его определить при этих исходных данных используемым методом.

Рис. 3.4. Диаграмма, описывающая работы на стадии производства и эксплуатации