Стендові випробування та їх результати

Для проверки работоспособности расчетного метода были дополнительно проведены стендовые испытания штатной конструкции кассетной головной части (рис. 10.22) в количестве 17 опытов (11 отработочных и 6 контрольных). При этом головная часть представлялась в виде восьми рабочих объемов (свободные объемы между кассетами и внутри них разделены по три секции: W2, W4, W6 и W3, W5, W7 соответственно… Читати ще >

Стендові випробування та їх результати (реферат, курсова, диплом, контрольна)

Оценка влияния условий стендовой отработки и различных факторов конструктивного и термодинамического характера на точность определения основных параметров внутрикамерного процесса.

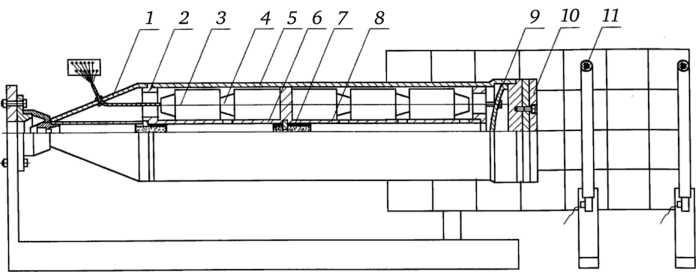

Для более полного комплексного подтверждения результатов теоретических исследований были проведены стендовые экспериментальные работы, в которых использовалась конструкция реальной головной части кассетного типа, разработанная для РСЗО «Ураган». Конструкция КГЧ, изображенная на рис. 10.17, включает головную 6 и донную 8 секции, каждая из которых снабжена боевыми элементами 3 и пороховым зарядом 7. При этом для удобства проведения измерений в основу разработки конструкции стендовой установки была положена «обратная» схема, в соответствии с которой вместо подвижных в условиях реального полета элементов (обтекателя 1 и кассеты 2 с боевыми элементами 3) отстреливались «неподвижные» (оболочка 5 и дно 9), снабженные компенсатором массы ракетной части 10. При этом обтекатель жестко закреплялся на неподвижном основании, а масса компенсатора назначалась из условия равенства массы отстреливаемых частей суммарной массе обтекателя и кассеты с боевыми элементами.

В процессе стендовых испытаний регистрировались давление и температура продуктов сгорания в характерных зонах (полостях) КГЧ, а также скорость выброса отстреливаемых элементов. Давление замерялось с помощью тензодатчиков ЛХ-412 и ИС-401. Измерение температуры проводилось с помощью термодатчиков, изготовленных предприятием НИИ «Поиск». При замере давления и температуры тензои термодатчики устанавливались в специально выполненные макеты взрывателей четырех боевых элементов, которые жестко закреплялись в кассете.

Замер скорости отстреливаемых частей производился посредством скоростной фотосъемки, рамной блокировки 11 и хронометра «Нептун». При этом рамы устанавливались на расстоянии 2,5 и 4,5 м от заднего торца кассеты, в которой размещались габаритно-массовые макеты боевых элементов.

По результатам стендовых испытаний были проведены сопоставительные расчеты. При этом для теоретического анализа функционирования разделяющегося изделия в качестве исходной модели была использована термодинамическая модель, изложенная в главе 3, в варианте, подобном изложенному в параграфе 8.3.

Одновременно с целью оценки воспламеняющей способности взрывателя и определения времени задержки в срабатывании порохового.

Рис. 10.17. Конструктивная схема стендовой установки с использованием реальной ГЧ для системы «Ураган»

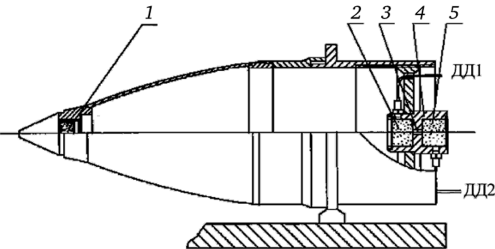

заряда, используемого при проведении теоретических расчетов для исследуемой конструкции, был проведен стендовый эксперимент, в котором в качестве инициирующего устройства использовалась спецсборка, имитирующая работу взрывателя ТМ-120, а в качестве принимающего устройства — макетный вариант двухсекционного штатного заряда 9X165, позволяющий изменять диаметр дроссельного канала в перегородке между секциями порохового заряда (рис. 10.18).

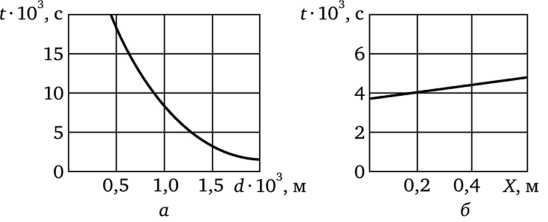

По результатам эксперимента, приведенным на рис. 10.19, можно сделать следующие выводы:

- • величина задержки в передаче воспламенительного импульса от временного механизма 1 к пороховому заряду 2 на расстояния, характерные для КГЧ (до 0,5 м), незначительна по величине тзад = 4- 1СГ3 с и очень слабо зависит от расстояния;

- • величина задержки в передаче воспламенительного импульса от одного порохового заряда 2 к другому 5 через дроссельный канал 3 в корпусе заряда 4 изменяется от 19 • 1СГ3 с до 2 • 1СГ3 с при изменении диаметра дроссельного канала от 0,5 мм до 2,0 мм, а при диаметре канала более 2,0 мм практически стремится к нулю.

Расчеты основных внутрибаллистических параметров КГЧ, выполненные для условий проведения стендовых испытаний, позволяют сде;

Рис. 10.18. Конструктивная схема устройств:

1 — временной механизм; 2,5 — пороховой заряд; 3 — дроссельный канал; 4 — корпус заряда; ДД1, ДД2 — датчики давления

Рис. 10.19. Изменение времени задержки воспламенения заряда в зависимости от диаметра газовой связи (а) и расстояния до временного механизма (б).

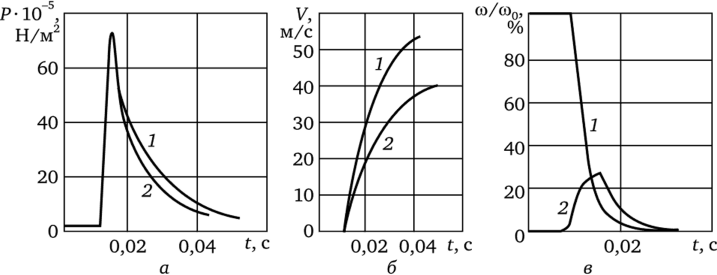

лать вывод об удовлетворительном совпадении расчетных и экспериментальных данных. Причем, величина максимального расхождения давления в рабочих полостях составила 7,3%, а «дульной» скорости — 8,5%. Характерные графики изменения некоторых основных характеристик процесса, полученные для рабочих полостей КГЧ по результатам расчета в стендовых полетных условиях, показаны на рис. 10.20.

Рис. 10.20. Изменение во времени давления газа в полости дна (а), скорости разделения кассеты (б) в стендовых (7) и полетных (2) условиях

(7 —двигателя = О; 2 — УДВигателя = УЭГ) И МЭССЫ ПОРОХОВОГО ЗЭрЯДЭ.

в полости дна 7 и донной секции кассеты 2 (в)

Результаты экспериментальных исследований позволяют проанализировать влияние некоторых факторов на характер и величину изменения основных внутрибаллистических параметров рассматриваемой конструкции КГЧ.

Результат анализа позволяет сделать следующие выводы:

- • наибольшие погрешности в экспериментальном определении внутрибаллистических параметров процесса разделения связаны с условиями проведенных стендовых испытаний и составляют (при закреплении пассивных элементов двигателя) по давлению 5%, по скорости разделения — 32% (см. рис. 10.20);

- • влияние силы лобового сопротивления и усилия форсирования кассеты на изменение характеристик внутрикамерного процесса незначительно и не превышает соответственно 1,2% и 2,1%;

- • процесс переноса порохового заряда из аккумулирующих полостей КГЧ в смежные очень интенсивен и приводит к переносу до 22% массы вышибного заряда в донную полость кассеты (см. рис. 10.20);

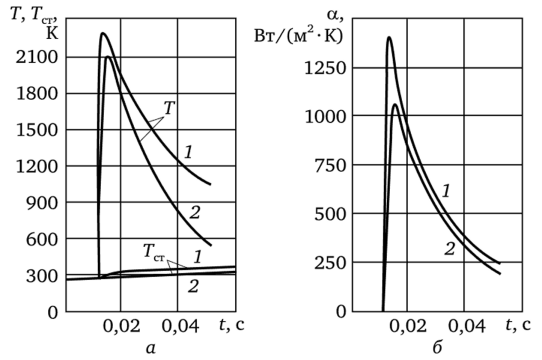

- • процессы теплоотдачи, особенно для полости кассеты, характеризуются высокой интенсивностью, однако, в силу кратковременности процесса разделения, теплонапряженность конструктивных элементов КГЧ незначительна (Гст < 350 К) (рис. 10.21, а).

Таким образом, для реального конкретного случая целесообразно стендовую отработку КГЧ проводить в условиях, исключающих закрепление одного из разделяемых отсеков на неподвижном основании (например, с использованием открытой направляющей). Внешние сило;

Рис. 10.21. Изменение во времени температуры газа, температуры стенки (а) и коэффициента теплообмена (б) для полости дна 7 и донной секции кассеты 2.

вые воздействия при этом могут не учитываться. Одновременно, в целях упрощения анализа внутрикамерного процесса КГЧ при решении исходной системы уравнений, можно можно считать стенки изотермическими, сохраняющими начальную температуру, а значения термодинамических и теплофизических параметров газовой фазы считать равными соответствующим параметрам продуктов сгорания заряда. В этом случае суммарная ошибка в определении внутрибаллистических параметров процесса разделения КГЧ не будет превышать 4%.

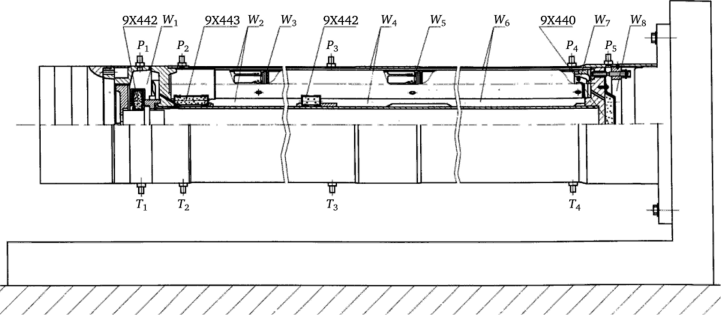

Для проверки работоспособности расчетного метода были дополнительно проведены стендовые испытания штатной конструкции кассетной головной части (рис. 10.22) в количестве 17 опытов (11 отработочных и 6 контрольных). При этом головная часть представлялась в виде восьми рабочих объемов (свободные объемы между кассетами и внутри них разделены по три секции: W2, W4, W6 и W3, W5, W7 соответственно), газодинамически связанных между собой посредством каналов и технологических зазоров и снабженных комплектами штатных пороховых зарядов: двух 9X442, четырех 9X443, четырех 9X442 и одного 9X440 в соответствующих рабочих полостях Wl, W2, W4, W8. Головная часть комплектовалась габаритно-массовыми макетами осколочных БЭ и блока системы управления. Для замера параметров процесса разделения на оболочке ее устанавливались датчики давления (PI, Р2, РЗ, Р4, Р5) и температуры (71, Т2, ТЗ, Г4). Скорость разделения замерялась с помощью рам-мишеней и магнитных соленоидов.

Экспериментальные значения параметров разделения КГЧ, полученные в стендовых условиях, представлены в табл. 10.5.

Из всех замеренных параметров в ней приведены значения максимального давления Р и скорости разделения головной части Vr4, поскольку они в основном обеспечивают выполнение предъявляемых тре;

Рис. 10.22. Схема установки для проведения испытаний кассетной головной части в стендовых условиях:

9X440,9X442,9X443 — пороховые заряды КГЧ; И/ — И/8 — выделенные характерные зоны контейнера; Р^ — Р^Т — Т4—датчики давления и температуры газа в соответствующих

рабочих зонах

Таблица 10.5

Экспериментальные значения параметров процесса разделения КГЧ в стендовых условиях.

(контрольные испытания).

№. п/п. | Температура, К. | Замеренное давление, МПа. | Скорость, м/с. | ||||

Pi | Pi | Pz | Р< | Ps | |||

3,50 | 5,40. | 3,60. | 3,90. | 3,50. | 32,0. | ||

3,35 | 3,30. | 3,30. | 3,30. | 3,70. | 29,9. | ||

окр | *. | 3,70. | 3,30. | 3,80. | 3,90. | 32,9. | |

окр | *. | 4,50. | 3,60. | 4,00. | 3,70. | 30,3. | |

3,45. | 4,20. | 3,30. | 3,80. | 4,30. | 30,5. | ||

3,30. | 5,70. | 3,40. | 4,10. | 4,30. | 30,7. | ||

Среднее значение. | 3,40. | 4,47. | 3,40. | 3,82. | 3,90. | 31,0. | |

* Давление Р по техническим причинам не регистрировалось.

бований по ее нормальному функционированию: взведение теплоприемников ОБЭ и надежное разделение со скоростью, исключающей догон на траектории отстреливаемой из оболочки КГЧ рамы с БЭ пассивными частями снаряда.

Основные параметры внутрикамерного процесса изделия, полученные в результате расчета, представлены в табл. 10.6.

Результаты расчетов удовлетворительно согласуются с экспериментальными значениями параметров как процесса разделения КГЧ, так и отстрела боевых элементов (БЭ) из кассеты, представленных в табл. 10.7, 10.8. Результаты экспериментальных данных оказываются в интервале изменения расчетных характеристик, полученных для диапазонов размеров в пределах допусков.

Расчетные значения внутрибаллистических характеристик процесса разделения КГЧ.

Таблица 10.6

Наименование характеристики процесса отделения КГЧ от РЧ | Значение, min /шах |

Максимальное давление в объемах, МПа:

|

|

Скорость движения рамы с боевыми элементами и БСУ, м/с. | 24,8—28,7. |

Максимальные перегрузки, действующие на боевые элементы, ед. | 120—210. |

Время процесса разделения КГЧ, с. | 0,059—0,077. |

Время действия давления 1,8 МПа внутри кассет у взрывателя БЭ, с. | 0,004—0,006. |

Расчетные значения внутрибаллистических характеристик процесса выброса БЭ из кассеты.

Таблица 10.7

Наименование характеристики процесса выброса БЭ из кассеты. | Значение, min /шах. |

Максимальное давление в объеме, МПа. | 75,0—146,0. |

Скорость выброса БЭ из кассет, м/с. | 5,5—9,0. |

Максимальные перегрузки, действующие на боевые элементы, ед. | 170—375. |

Результаты стендовых испытаний по отстрелу БЭ из кассеты.

Таблица 10.8

Температура, К. | Давление в запоршневом объеме, МПа. | Скорость отстрела БЭ, м/с. |

7,65. | 5,9. | |

7,65. | 5,9. | |

окр. | 8,99. | 6,5. |

окр. | 9,36. | 6,2. |

8,75. | 5,7. | |

окр. | 8,10. | 6,0. |

12,1. | 8,0. | |

10,8. | 5,8. | |

10,3. | 6,3. | |

окр | 8,51. | 5,6. |

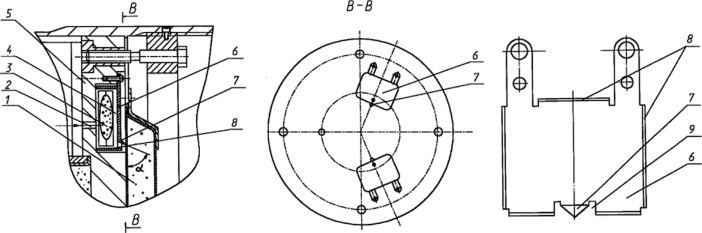

Результаты численного моделирования процесса вскрытия позволили выявить физический механизм нестабильной работы изделия, связанный с наличием технологических зазоров между поршнем и оболочкой (при фактических значениях размеров, находящихся в пределах допусков, установленных чертежом). Перетекающий через эти зазоры газ из межэлементного объема рамы успевает накапливаться в запоршневом объеме и разрушать разрывные болты раньше, чем через четыре отверстия диаметром 4,2 мм воспламеняется вышибной заряд 9X440. Поэтому для повышения стабильности работы вышибного заряда 9X440 был предложен механизм принудительного вскрытия заряда в виде ножа с воспламенительным зарядом 9X145 — 1,020 массой 3,5 г [66]. Работоспособность такого метода вскрытия подтверждена положительными результатами стендовых и летных испытаний снаряда с головной частью кассетного типа.

Таким образом, разработанная расчетная методика и реализующий ее программный комплекс позволяют произвести оперативный анализ функционирования широкого крута боеприпасов в процессе разделения и тем самым обеспечить в кратчайшие сроки экспертную оценку работоспособности РРС. По результатам оценки могут быть намечены рациональные направления совершенствования конструкции на этапе ее проектирования и отработки.

Так, например, в результате теоретического анализа ряда конструкций разделяющихся снарядов для системы «Смерч» был внедрен конструктивный вариант принудительного вскрытия заряда отделения, что позволило исключить возможность нестабильной работы разработанных изделий.

Сущность конструкции механизма принудительного вскрытия заряда отделения заключается в том, что в поршне 5 образованы аккумулирующие полости 4, в которых размещены передаточные заряды 3 с корпусами из легкоплавкого материала (рис. 10.23). Аккумулирующие по;

Рис. 10.23. Схема задействования заряда отделения с использованием накольного механизма:

1 — корпус заряда отделения; 5 — поршень кассеты; 2 — газовод; 6 — крышка; 3 — передаточный заряд; 7 — накольник; 4 — аккумулирующая полость; 8 — герметизирующие щитки; 9 — газопропускное отверстие

лости газодинамически связаны с полостью контейнера посредством газоводов 2, выполненных в поршне, и снабжены крышками 6 с газопропускным отверстием 9 и накольником 7, направленным на корпус заряда отделения под углом 45—60°. Крышки скреплены с поршнем с возможностью углового разворота, а по периметру снабжены герметизирующие щитками 8.

Перечисленные конструктивные особенности боевой части позволяют за счет использования аккумулирующих полостей с передаточными зарядами и с перфораторами получить мощные локальные силовые и тепловые потоки на корпус заряда отделения и обеспечить безотказность воспламенения порохового заряда и надежность процесса отделения КГЧ.