Фізико-хімічні основи технологічного процессу виробництва каустичної соди

З цеху електролізу вологий хлор-газ із температурою 333…353 К, що містить 200…400 гм-3 та вологу, надходить на охолодження і сушіння хлору (рис. 2.4). Для охолодження хлору частіше за все використовують холодильники змішування 25. Вони являють собою апарати скруберного типу, заповнені насадкою у вигляді кілець Рашига. Хлор подається в нижню частину апарата і рухається нагору. Зверху насадка… Читати ще >

Фізико-хімічні основи технологічного процессу виробництва каустичної соди (реферат, курсова, диплом, контрольна)

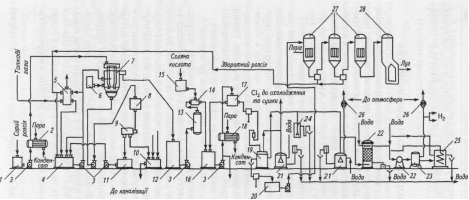

Опис технологічної схеми та технологічного режиму виробництва Технологічна схема виробництва гідроксидів натрію або калію, хлору і водню діафрагмовим методом включає стадії приготування і підготовки вихідних розчинів (I), електролізу (II), обробки продуктів електролізу і доведення їх до товарного вигляду відповідно до вимог споживача (III). Сюди відносяться стадія охолодження і сушіння хлору, а також стадія випарювання католіту (IV) і скраплення хлору. Принципова технологічна схема цього виробництва подана на рис. 2.2.

Вихідною сировиною для електролізу є концентрований розчин хлориду натрію. Розчин солі готують або розчиненням солі під землею, подаючи гарячу воду в спеціально пробурені свердловини, або розчиненням твердого хлориду натрію в наземних умовах на складах-солерозчинниках. На окремих підприємствах як сировину використовують природні розсоли. Сирий розсіл надходить у збірник 1. Він містить значну кількість зважених часток, а також шкідливих для електролізу домішок — солей кальцію, магнію, заліза і тому він надходить на очистку.

Сирий розсіл, що містить 310…315 кгм-3 хлориду натрію через підігрівач 2 подається в освітлювач 10. Для очищення розсолу від домішок на хлорних заводах в основному застосовують содово-каустичний метод очистки, відповідно з яким для очистки від іонів Са2+ використовують содовий розчин, від іонів Mg2+ і заліза — гідроксид натрію, що надходить зі зворотним розсолом. Вміст NaOH в зворотному розсолі, отриманому розчиненням зворотної солі на стадії випарювання електрощолоків, складає 2…3 кгм-3 і перевищує кількість гідроксиду натрію, що необхідна для осадження іонів Mg2+ і Fe3+. Тому одна частина зворотного розсолу направляється в зону змішування освітлювача 10, а інша частина — у карбонізатор 5, куди подаються топкові гази, що містять не менше 6% (об'ємних) СО2. Гідроксид натрію, що утримується в зворотному розчині, карбонізується за реакцією:

2NaOH + СО2 = Nа2СО3 + Н2О.

Рис. 2.1. Технологічна схема виробництва хлору і каустичної соди діафрагмовим методом:

1 -збирач сирого розсолу; 2- підігрівник сирого розсолу; 3- відцентрові насоси; 4-збирач зворотного розсолу; 5- колона карбонізація; 6- напірний бак для гідролізованого поліакриламіду; 7- освітлювач; 8- напірний бак шламової суспензії; 9- центрифуга; 10- приймач шламу; 11-приймач фільтрату; 12- збирач чистого розсолу; 13- фільтр для розсолу; 14- бак-нейтралізатор; 15- напірний бак для соляної кислоти; 16- збирач освітленого розсолу; 17- напірний бак для освітленого розсолу; 18- підігрівник; 19- електролізери; 20- приймач щолоку; 21- гідразатвор; 22-холодильник змішування; 23-водневий компресор; 24-бризковідділювач; 25- холодильник; 26-вогнеперешкоджувачі; 27- випарні апарати першого ступеня; 28- випарний апарат другого ступеня Карбонізацію зворотного розчина ведуть з таким розрахунком, щоб утворилася достатня кількість соди для осадження іонів Са2+ і створення необхідного їх надлишку в очищеному розсолі - 0,3…0,4 кгм-3. При цьому в зворотному розсолі повинен залишатися гідроксид натрію в кількості достатній для осадження магнію і створення надлишку NaOH не менше 0,05 кгм-3. У випадку нестачі лугу в зворотному розсолі для виконання вищевказаних вимог добавляють розчини соди. Для цього в схему включають розчинник соди, ємності і насоси для содового розчину. Содовий розчин готують на зворотному розсолі з концентрацією соди 60…80 кгм-3. Карбонізований і зворотний розсоли зі збірника 4 подають у зону змішування освітлювача 7. Для прискорення коагуляції осаду туди надходить гідролізований розчин поліакриламіду (ППА) з напірного баку 6. При інтенсивному перемішуванні сирого й зворотного карбонізованого розсолів в освітлювачі протікають реакції осадження іонів:

Mg2+ + 2ОН- = Mg (ОН)2.

Са2+ + СО32- = СаСО3.

Fe3+ + 3ОН- = Fe (ОН)3.

Осадження шкідливих домішок і освітлювання розсолу проводять в освітлювачах типу ЦНІІ-3 або ОВР-ПШ продуктивністю до 120 м³.год. Всі вони мають зону інтенсивного змішування сирого розсолу з карбонізованим, зону освітлювання шляхом фільтрації розсолу через зважений прошарок шламу, скидання частини шламу в нижню частину апарата, що працює за принципом гравітаційного осадження шламу. Освітлений розсіл видаляється через перетічні кишені у верхній частині апарата в збірник 12. Шлам що відокремлюється, у вигляді суспензії, перекачується в напірний бак 8 і звідти подається в центрифугу 9 або фільтр типу фПАКМ-20. Шлам надходить у приймач шламу 10, а звідти на поховання або утилізацію. Отриманий фільтрат збирається в приймачі фільтрату 11.

Після освітлення розсіл надходить у збірник 12, звідки насосом подається на фільтрацію на фільтр 13, потім у бак 14 на нейтралізацію соляною кислотою, що подається з бака 15, і далі через збірник 16 — у напірний бак 17. Освітлений розсіл, що надходить на електроліз, повинен задовольняти наступним вимогам (кгм-3):

NaCl — не менше 310 ;

Са2+ - не більше 0,005 ;

Mg2+ - не більше 0,001 ;

SO42— не більше 5,0 ;

надлишкова лужність (NaОН) — 0,05…0,10 ;

надлишок Nа2СО3 — 0,30…0,40 .

Зворотний розсіл звичайно містить 2…3 кгм-3 NaOH, що достатньо для осадження іонів магнію: так що додатково луг не вводять.

Товарний продукт — рідка каустична сода, що містить 46…50% гідроксиду натрію, після випарювання проходить додаткове очищення від солі, надходить у баки-збірники, з яких відвантажується споживачам.

З напірного бака 17 через підігрівач 18 освітлений розсіл, підігрітий до 333−353 К, подається на електроліз.

Для зменшення вмісту хлорату натрію в електрощолоках у ряді випадків перед подачею на електроліз розсіл підкислюють соляною кислотою до концентрації 2…3 кгм-3. Електролізери об'єднані в серії з напругою до 450 В. Випрямна підстанція розташовується з одного боку серії. Тому серія включає парну кількість рядів.

Розсіл надходить у зал електролізу і розподіляється по рядових колекторах розсолу і далі - по окремих електролізерах 21. Електролуг, хлор і водень, що одержані в електролізі, надходять у рядові колектори, потім у відповідні збірні колектори і виводяться з залу електролізу для подальшої переробки. Колектори електролугу прокладаються на ізоляторах, що встановлені на підлозі залу електролізу. Колектори розсолу, хлору, водню кріпляться на колонах вище кришки електролізерів на різних рівнях. На збірних колекторах хлору і водню встановлені гідрозатвори 21, що запобігають різкому підвищенню тиску водню в катодному просторі електролізерів або розрядження в анодних просторах. Гідрозатвори можуть встановлюватися на рядових водневих колекторах.

Хлор із залу електролізу відсмоктується хлорними колекторами, встановленими у відділенні сушіння хлору. Вони повинні створювати в електролізерах над анолітом розрядження в 100…150 Па, щоб виключити відрив діафрагми від катода. Внаслідок зростання розрядження на хлорному колекторі встановлено гідрозатвор 21.

Гідрозатвор — ємність, з якою сполучена відводна труба хлорного колектора, що має патрубок, занурений на визначену глибину, що дорівнює розрядженню в анодних просторах електролізерів. Протіком води і зливом її з гідрозатвора забезпечується сталість рівня рідини в гідрозатворі. Через патрубок у верхній частині гідрозатвор поєднаний з атмосферою. При підвищенні розрядження в хлорному колекторі відбувається підсмоктування повітря в колектор і розрядження падає.

У водневому гідрозатворі патрубок від колектора занурений у воду на глибину, що дорівнює надлишковому тиску у водневій системі. Кришка баку гідрозатвору сполучена зі свічею — вертикальною сталевою трубою, що має у верхній частині вогнеперешкоджувач 22, що перешкоджає поширенню вогню в середину свічі при загорянні вихідного газу. Якщо у водневому колекторі підвищується тиск, наприклад при зупинці компресорів, відбувається скидання газу через гідрозатвір на свічу.

Водень з цеху електролізу відкачується водневим компресором 23 через захисний гідрозатвор 21, холодильник змішування 22, у якому відбувається охолодження водню й очищення його від бризок католіту. Холодильник змішування являє собою апарат скруберного типу, заповнений насадкою у вигляді колій Рашига. Знизу рухається водень, зверху насадка зрошується водою. При безпосередньому контакті води і газу відбувається його охолодження й очищення від туману електролугу. Охолоджений водень через бризковідділювач 24 подається до споживача або скидається на свічу.

Електрощолоки зі збірного колектору надходять у баки-збірники 20, що встановлені, за звичаєм, в приймачах, безпосередньо в залі електролізу або в прибудові до залу. Зі збірників електрощолоки перекачують у цех випарювання.

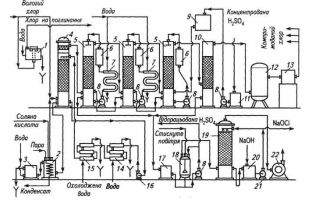

З цеху електролізу вологий хлор-газ із температурою 333…353 К, що містить 200…400 гм-3 та вологу, надходить на охолодження і сушіння хлору (рис. 2.4). Для охолодження хлору частіше за все використовують холодильники змішування 25. Вони являють собою апарати скруберного типу, заповнені насадкою у вигляді кілець Рашига. Хлор подається в нижню частину апарата і рухається нагору. Зверху насадка зрошується водою з температурою близько 293 К. При безпосередньому контакті води і хлору відбувається його охолодження. Хлор охолоджується до температури 298…303 К й вміст парів води зменшується до 20…40 гм-3, тобто в 10 разів.

Рис. 2.3. Схема охолодження, сушіння і компресування хлору:

- 1 — гідрозатвор; 2 — дехлоратор; З — змішувач; 4 — башта для охолодження хлору; 5 — башти для сушіння хлору; 6- фільтри сірчаної кислоти; 7 -холодильники сірчаної кислоти; 8 — відцентрові насоси для сірчаної кислоти;

- 9 — напірний бак для концентрованої сірчаної кислоти; 10 — башта для уловлювання бризок сірчаної кислоти; 11 — приймач концентрованої сірчаної кислоти; 12 — фільтр для хлоргазу; 13 — турбокомпресор, 14 — холодильник першого ступеня; 75 — холодильник другого ступеня; 16,21 — відцентрові насоси; 17— збирач відпрацьованої сірчаної кислоти; 18- бак для віддувки хлору з відпрацьованої сірчаної кислоти; 19 — башта для уловлювання хлору; 20 — бак для розчину гіпохлориту натрію; 22 — хвостовий вентилятор.

Охолоджуюча вода знаходиться в безпосередньому контакті з хлором і містить розчинений хлор. Тому вона направляється в дехлоратор 26, заповнений графітовою насадкою. Для віддувки хлору в дехлоратор подається гострий пар. Віддутий хлор повертається в холодильник змішування, а вода — в замкнутий цикл забруднених вод. Охолоджений хлор через бризковідділювач далі послідовно проходить три сушильних вежі 27. Вони являють собою апарати скруберного типу, що заповнені кільцами Рашига. Хлор подається в нижню частину вежі і рухається нагору. Зверху насадка зрошується сірчаною кислотою. Перша по ходу хлору башта зрошується кислотою з концентрацією 78…85%, друга — 85…90%, третя — 94…98%. При безпосередньому контакті сірчаної кислоти і хлору відбувається сушіння останнього. При поглинанні парів води сірчана кислота розігрівається. Тому вона циркулює в системі: сушильна башта 27, збірник-холодильник 28, циркуляційний насос 31. Відпрацьована сірчана кислота скидається в збірник 30, а в третю по ходу хлору сушильну башту подається концентрована сірчана кислота з бака 29.

Сухий хлор містить 0,04% парів води. Такий хлор корозійно неагресивний по відношенню до вуглецевої сталі і чавуну і направляється на подальшу обробку, наприклад скраплення.

Отриманий діафрагмовим методом електролізу католіт містить порівняно низьку концентрацію гідроксиду натрію (120…140 кгм-3). Тому його не використовують у якості товарного продукту і спрямовують на випарювання. Технологічна схема випарювання подана на рис. 2.3.