Технологія Лургі.

Переробка вугілля

Аналогічно здійснюють вивантаження золи з бункера 14. Типовий газогенератор Lurgi має діаметр 4−5 м, висоту 7−8 м (без бункерів) і продуктивність по вугіллю 600−1000 т/добу. На рисунку 1.7 показана принципова технологічна схема газифікації вугілля за методом Lurgi. 3, 13, 15 — затвори; 2, 14 — бункери; 4, 9 — привід; 5 — розподільник вугілля; 6 — перемішуючий пристрій; 7 — шахта; 8 — ножі; 10… Читати ще >

Технологія Лургі. Переробка вугілля (реферат, курсова, диплом, контрольна)

Найбільш перспективною в даний час видається газифікація крупнозернистого палива в щільному шарі методом Lurgi, здійснюваним при підвищеному тиску, [2, 3]. Цей метод застосовується на 16 заводах різних країн світу, на яких експлуатується більше 60 газогенераторів Lurgi. Збільшення тиску дозволяє істотно підвищити теплоту згоряння одержуваного газу за рахунок протікання реакцій метанування. Ці реакції екзотермічні, завдяки чому при тиску 2,8−3 МПа можна скоротити потребу в кисні на 30−35%. Крім того, одночасно зростає продуктивність газогенератора (пропорційно тиску) і підвищується ККД газифікації.

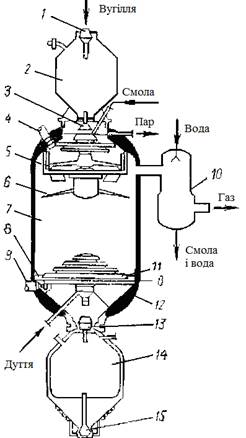

У газогенераторі Lurgi (рисунок 1.6) вихідний вугілля (розмір часток 5−30 мм) з бункера 2 періодично завантажують у шахту 7 газогенератора, забезпечену водяною оболонкою 12. За допомогою охолоджуваного обертового розподільника 5 і перемішують 6 паливо рівномірно розподіляється по перерізу апарату. Парокисневе дуття подають під обертову колосникову решітку 11, на якій знаходиться шар золи. Цей шар сприяє рівномірному розподілу газифікуючих агентів. При обертанні колосникової решітки надмірна кількість золи за допомогою ножів 8 скидають у бункер 14. Утворений в апараті газ проходить скрубер 10, де попередньо очищається від вугільного пилу і смоли (у разі потреби смолу можна повернути в шахту газогенератора). Обертання розподільника 5 і колосникової решітки 11 здійснюється від приводів 4 і 9.

1, 3, 13, 15 — затвори; 2, 14 — бункери; 4, 9 — привід; 5 — розподільник вугілля; 6 — перемішуючий пристрій; 7 — шахта; 8 — ножі; 10 — скрубер; 11 — колосникова решітка; 12 — водяна оболонка.

Рисунок 1.6 Газогенератор Lurgi

У шахті газогенератора підтримують тиск ~ 3 МПа, тому, щоб забезпечити безпечну завантаження палива і вивантаження золи, кожен з бункерів 2 і 14 забезпечують двома конусоподібними затворами 1, 3, 13 і 15. При завантаженні палива в бункер 2 затвор 1 відкритий, а затвор 3 закритий. Для передачі палива в шахту затвор 1 закривають, по обвідний газової лінії з'єднують бункер з шахтою газогенератора (для вирівнювання тиску) і відкривають затвор 5. Перед наступним завантаженням палива в бункер 2 закривають затвор 3, скидають газ в лінію низького тиску, продувають бункер азотом або водяною парою, а потім відкривають затвор 1.

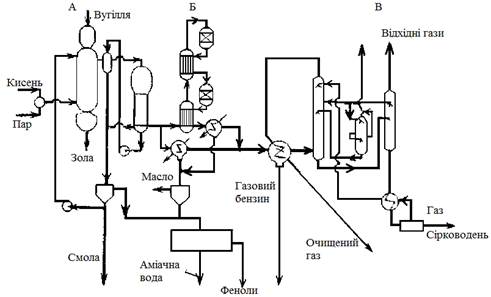

Аналогічно здійснюють вивантаження золи з бункера 14. Типовий газогенератор Lurgi має діаметр 4−5 м, висоту 7−8 м (без бункерів) і продуктивність по вугіллю 600−1000 т/добу. На рисунку 1.7 показана принципова технологічна схема газифікації вугілля за методом Lurgi.

А — виробництво газу; Б — конверсія оксиду вуглецю; В — очистка газу від діоксиду вуглецю метанолом;

Рисунок 1.7 Схема газифікації вугілля в щільному шарі по методу Lurgi

Недоліки методу Lurgi: жорсткі обмеження за розмірами частинок — не менше 5 мм (так як при великому вмісті дрібниці знижується продуктивність апарату); поряд з газифікацією відбувається термічне розкладання палива з утворенням продуктів напівкоксування, які необхідно витягувати з газу і переробляти; низька ступінь розкладу водяного пара (30−40%), внаслідок чого інше його кількість при охолодженні газу конденсується з утворенням хімічно забрудненої води, що вимагає ретельного очищення.