Розділ 3. Обгрунтування параметрів косарки з гідравлічним приводом робочих елементів

Результат пошукових робіт лабораторних досліджень, проведених різними авторами призводять до висновку, що ефективність процесу косіння пов’язана, з видом культури що збирається, із способом різання (ковзаючим або рублячим). З точки зору енерговитрат, косіння сіяних і природних тонкостебельних трав більш раціонально рубаючим способом, а для толстостебельних рослин і рослин з низькою вологістю… Читати ще >

Розділ 3. Обгрунтування параметрів косарки з гідравлічним приводом робочих елементів (реферат, курсова, диплом, контрольна)

Обґрунтування конструктивної схеми косарки з гідроприводом

Найбільш істотною перевагою гідравлічного приводу ріжучого апарату косарок є відсутність в них шкідливих знакозмінних динамічних навантажень. Якщо в звичайних косарках динамічні навантаження усуваються шляхом урівноваження рухомих мас, то в косарках з гідроприводом ці сили взагалі не присутні. Іншою не менш важливою перевагою гідроприводу є простота конструкції трансмісії.

Найбільший ефект від використання гідропривода може бути отриманий в конструкції з ріжучим апаратом, в якому в якості ножа використовується безкінечний елемент з сегментами. В ріжучому апараті такої косарки відсутні маси, здійснюючі зворотно-поступальний і коливальний рух. Для приводу робочих органів такої косарки немає необхідності в перетворенні обертального руху в зворотно-поступальний прямолінійний або гойдаючий рух. Проте цими позитивними якостями потенціал подібних конструкцій косарок не обмежений [31…34].

Результат пошукових робіт лабораторних досліджень, проведених різними авторами призводять до висновку, що ефективність процесу косіння пов’язана, з видом культури що збирається, із способом різання (ковзаючим або рублячим). З точки зору енерговитрат, косіння сіяних і природних тонкостебельних трав більш раціонально рубаючим способом, а для толстостебельних рослин і рослин з низькою вологістю найбільш ефективно ковзаюче різання. Для того, щоб перебудувати роботу відомих агрегатів косарок з однієї групи рослин на іншу, необхідно або замінити на інший вигляд ніж косарки, або навісити косарку з іншим типом сегментів.

Конструкції існуючих сегментно-пальцьових і двоножових ріжучих апаратів не дозволяють в процесі роботи перебудовувати їх ножі і протиріжучі пластини стосовно конкретного вигляду рослин, що приводить до додаткових питомих енерговитрат. Конструкція косарки потребує вдосконалення.

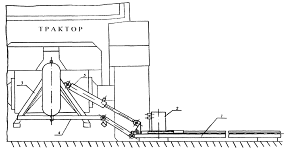

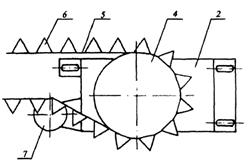

Метою вдосконалення конструкції косарки є досягнення можливості оперативної перебудови її параметрів залежно від культури що збирається. Для досягнення цієї мети нами запропонована конструкція косарки, [60,61] схема якої змальована на рисунку 3.1. На рисунку 3.1а представлений загальний вигляд косарки, на рисунку 3.1 б — фрагмент ріжучого апарату косарки, на рисунку 3.1 в — схема гідроприводу.

- а)

- б)

в).

Рисунок 3.1 — Схема конструкції косарки з гідроприводом і комбінованими ріжучими елементами

Ріжучий апарат забезпечений гідророзподільником, реверсивним управлінням напряму руху безконечного тягового елементу, а для кожного сегменту і протиріжучої пластини одна з ріжучих кромок забезпечена гладким заточуванням, інша насіченою.

При цьому всі праві кромки лез ножів і протиріжучих пластин виконані з одним з вказаних типів заточування, а всі ліві кромки — з іншим типом заточування. У першому випадку гладким кромкам лез ножів відповідають насічені кромки протиріжучих пластин, а в другому навпаки.

Ріжучий апарат містить раму 1, змонтовані на ній гідромотор 2, протиріжучі елементи 3 з пластинами 4, ведучу 5 і ведену 6 зірочку, а також безкінечний тяговий елемент 7 зі встановленими на сегментними ножами 8.

Безконечний тяговий елемент 7 виконаний у вигляді роликового ланцюга. Ланцюг натягнутий на ведучій 5 і веденою 6 зірочках. У змальованому варіанті ліві кромки 9 і 10 ножів 8 і протиріжучих пластин 4 виконані з гладким заточуванням, а праві їх кромки 11 і 12 — з насіченим заточуванням. Гідромотор 2 за допомогою трубопроводів 13 і гідророзподільника 14 сполучається з гідронасосом 15.

Ріжучий апарат працює таким чином. Пов’язаний з гідронасосом 15 тракторів гідромотор 2 приводить в рух ланцюг 7, а разом з нею ножі 8. При русі трактора, з переведеним в робоче положення ріжучим апаратом, відбувається процес косіння.

Якщо в ріжучому апараті, рисунок 3.1, ножі рухаються вправо, то стебло рослини, що зрізується, виявляється затисненим між насіченою кромкою сегменту і гладкою кромкою протиріжучої пластини. Висковзування стебла виключене, оскільки кут нахилу кромки леза протиріжучої пластини значно менше кута тертя, а з кромки сегменту цьому перешкоджає насічка.

Затиснене стебло зрізується на лезі протиріжучої пластини, оскільки зусилля різання гладкою кромкою менше порівняно з насіченою. З незначною погрішністю можна вважати, що стебло зрізується рубаючим способом, оскільки кут нахилу кромки леза протиріжучої пластини в = 7°40'' і коефіцієнт ковзання не перевищує f = tgв = 0,13 [35].

При русі ножів вліво стебло рослини, що зрізується, затискається між насіченою кромкою протиріжучої пластини і гладкою кромкою сегменту. В цьому випадку стебло зрізується гладким лезом сегменту, і процес різання має ковзаючий характер. Насічка кромки протиріжучої пластини запобігає висковзуванню стебла.

Оператор за допомогою гідророзподільника 14 встановлює той напрям руху ланцюгу 7, при якому в процесі різання беруть участь переважні для рослин скошуваної ділянки кромки лез ножів. При забиванні ріжучого апарату оператор тимчасово міняє напрям руху ланцюгу 7, і ріжучий апарат самоочищається.

Вживання пропонованого ріжучого апарату дозволяє понизити витрати енергії і підвищити надійність технологічного процесу за рахунок можливості оперативної зміни деяких параметрів механізму.

На рисунку 3.2 зображена схема косарки з гідравлічним приводом ріжучих елементів. Косарка включає основні вузли: різальний апарат 1, гідромотор 2, навісне обладнання 3 із замком автозчеплення і підйомний механізм 4 з гідроциліндром 5.

Рис. 3.2 — Схема косарки

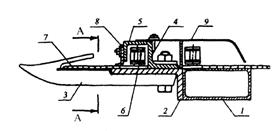

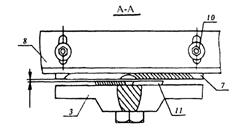

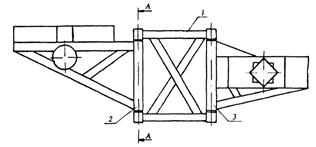

На рисунку 3.3 зображений пристрій різального апарату косарки. На пальцьовому брусі 1 нерухомо встановлений кронштейн 2. На кронштейні також нерухомо закріплені пальці 3 і куточки 4 і 5. Куточки 4 і 5 в сукупності з кронштейном 2 утворюють простір прямокутного перерізу, в якому розміщений ланцюг 6 з наклепаними на ній сегментами 7. На куточку 5 з можливістю регулювання вертикального положення встановлені притискні пластини 8. Кришка 9 закріплена на куточку 4. На рисунку 3.3 а показаний розріз А-А. На рисунку 3.3б притискна пластина 8 забезпечена довгастими отворами і кріпиться до куточка 5 за допомогою болтів 10. За рахунок можливості зміни вертикального положення притискної пластини, регулюється величина проміжку між сегментом 7 і протиріжучою пластиною 11.

а).

б).

Рисунок 3.3 — Ріжучий апарат косарки

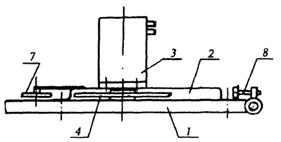

На пальцьовому брусі за допомогою майданчика 2 встановлений гідромотор 3 (рисунок 3.4). На валу гідромотора встановлена провідна зірочка 4. Ланцюг 5 з сегментами 6 огинає ведучу 4 і паразитну 7 зірочок. Кожен сегмент кріпиться до однієї ланки ланцюга, що дозволяє їй огинати зірочки, не порушуючи кінематичний режим роботи. Майданчик 2 на пальцьовому брусі встановлена з можливістю переміщення для регулювання натягнення ланцюга за допомогою болтів 8.

а).

б).

Рисунок 3.4 — Схема привода косарки: а — вид з переду, б-вид зверху

Підйомний механізм (рисунок 3.5) призначений для підйому різального апарату в транспортне положення і копіювання рельєфу ґрунту в час роботи агрегату. Підйомний механізм складається з гідроциліндра, який шарнірно сполучений з навісним пристроєм і різальним апаратом, і суставного механізму, що складається з рами 1, кронштейнів 2 і 3, сполучених між собою осями 4. Для зменшення проміжків в з'єднанні рама-кронштейн-вісь передбачено фторопластові втулки 5 і бронзові шайби 6.

Рис. 3.5 — Схема підіймального механізму косарки