Автоматизація виробництва.

Аналітичний контроль.

Відходи виробництва

Функцмональная схема автоматизации показывает, что часть приборовКИПи, А (первичные преобразователи температуры, расхода,) распологаются непосредственно на технологическом оборудовании. Другая часть приборов (измерительные преобразователи давления, расхода) размещаются в специальных помещениях датчиков (ящиках КИП). Остальная аппаратура, необходимая для управления процессом, сконцентрирована… Читати ще >

Автоматизація виробництва. Аналітичний контроль. Відходи виробництва (реферат, курсова, диплом, контрольна)

Автоматизация производства Выбор средств контроля и управления процессом Значение автоматического контроля и управление процессом Получение неконцентрированной азотной кислоты под давлением 0,73МПа — сложный физико-химический процесс, характеризующийся высокими скоростями протекания химических реакций, токсичностью используемого сырья. Эти обстоятельства исключают возможность ручного управления процесса, и диктует необходимость применения надежных и быстродействующих систем автоматизированного контроля и регулирования.

Их внедрение обеспечивает безаварийную и бесперебойную работу технологического оборудования, безопасность обслуживающего персонала, значительно повышает экономическую эффективность производства за счет уменьшения материальных и энергетических затрат, повышая производительность труда.

Предпологаемый в дипломном проекте вариант автоматизации основан на типовых решениях и с учетом изменений и дополнений, внесенных в него, обеспечивает все перечисленные функциональные свойства объекта.

Функцмональная схема автоматизации показывает, что часть приборовКИПи, А (первичные преобразователи температуры, расхода,) распологаются непосредственно на технологическом оборудовании. Другая часть приборов (измерительные преобразователи давления, расхода) размещаются в специальных помещениях датчиков (ящиках КИП). Остальная аппаратура, необходимая для управления процессом, сконцентрирована на щите ЦПУ. За щитом в ЦПУ на специальных панелях установлены устроцства специального назначения: нормирующие преобразователи, релейные элементы схем сигнализации, блокировки и т. д. Непосредственно регулировать процессы можно с центрального щита, есть телефонная связь, связь при помощи голоса, которая позволяет давать указания аппаратчикам и машинистам, находящимся на рабочих местах Выбор параметров, подлежащих регулированию В узле окисления аммиака необходимо создать условия для получения качественного продукта, т. е. нитрозных газов, с большим содержанием оксида азота. Для этого необходимо регулировать подачу аммиачно-воздушной смеси в контактный аппарат.

Необходимо регулировать температуру на катализаторныхсетках так как повышение температуры приводит к увеличению скорости реакции. Это помогает поддерживать оптимальный температурный режим. Предотвращает прогорание сеток.

Регулировать выдачу перегретого пара из котла-утилизатора, помогает избежать перерасхода пара, в свою очередь привести коррозии змеевиков.

Регулировать подачу аммиака, воздуха в смеситель.

Выбор параметров, подлежащих контролю Для более полной информации о ведении технологического процессанеобходимо контролировать следующие параметры процесса: давления в контактном аппарате, параполучаемого в контактном аппарате; температуру пара в камере сгорания, пара из котла-утилизатора, температуру аммиачно-воздушной смеси, температуру «хвостовых» газов в подогревателях, нитрозного газа в котле-утилизаторе; уровня воды в котле-утилизаторе, в абсорбционной колонне, азотной кислоты на выходе из колонны, в продувочной колонне и концентрацию азотной кислоты.

Выбор сигнализируемых величин Сигнализации подлежат параметры, предельные значения которых могут привести к пожару, взрыву, аварии, выходу из строя оборудования, несчастным случаям. Для исключения откланения от НТР необходимо сигнализировать следующие параметры:

максимальная и минимальная температура в газовой турбине, нагнетателе минимальных расходов аммиака максимального и минимального уровня воды в котле-утилизаторе, аммиака в комбинированном аппарате подготовки аммиака, в продувочной колонне уровень кислоты максимальное давление воздуха на выходе из газовой турбины, нагнетателя Выбор параметров защиты и блокеровки При достижении отдельными параметрами критических значений в схеме автоматизации предусмотрено автоматическое сбрасывание системы противопожарной защиты, которая автоматически, переводит объект в безопасное состояние путем отключения агрегата от коммуникаций, производится с помощью быстродействующих клапанов-отсекателей.

Во избежании возникновения аварийных ситуаций и для нормальной и безопасной работы обслуживающего персонала необходимо иметь блокировку следующих параметров температуру воздуха, расход воздуха и аммиака, уровень деаэрированной воды.

Выбор средств автоматизации процесса Условия пожаро — и взрывоопасности производства, агрессивность применяемых веществ предопределен выбор пневматической ветви ГСП. Это решение не входит в противоречие с таким фактом, как допустимое значение сигнала в командных линиях, поскольку все технологическое оборудование расположено компактно в радиусе 70 м от ЦПУ и быстродействие систем останется в пределах нормы.

Так как по информационной насыщенности и характеру технологического процесса получения неконцентрированной азотной кислоты можно отнести к объектам повышенной сложности, то для его управления необходимо применять АСУ ТП. Для контроля и регулирования одинаковых параметров применены аналогичные приборы и компоненты, что облегчает настройку, ремонт и эксплуатацию.

Описание функциональной схемы автоматизации технологического процесса Для измерения давления в контактном аппарате и газообразного аммиака на входе в смеситель используют комплект приборов, состоящий из измерительного преобразователя Сапфир 22ДИ поз. 1 — 1, 1 — 3 и измеритель-регулятора ТРМ — 4 М поз. 1 — 4.

Для измерения и регулирования давления пара используют комплект приборов, состоящий из измерительного преобразователя Сапфир 22ДИ поз. 1 — 2; нормирующего преобразователя Астра — 4 М поз 1 — 5; измеритель-регулятора ТРМ — 4 М поз. 1 — 4 и мембранного измерительного механизма (МИМ) поз. 1 — 6.

Для измерения и регулирования расхода газообразного аммиака, воздуха, используется комплект приборов, состоящий из диафрагмы ДК поз. 2 — 1, 2 — 2, 2 — 3; измерительного преобразователя Сапфир 22ДД поз. 2 — 4, 2 — 5, 2 — 6; измеритель-регулятора ТРМ — 8 М поз. 2 — 7; нормирующего преобразователя Астра 8 М поз. 8 — 8 и МИМ поз. 2 — 9, 2 — 10, 2 — 11.

Для измерения температуры воздуха, очищенного «хвостового» газа, АВС, хвостового" газа из подогревателя, в котле-утилизаторе, газообразного аммиака, нитрозного газа используется комплект приборов состоящий из термопары ТХА поз. 3 — 1 ч 3 — 16 и измеритель-регулятора ТРМ — 8 М поз. 3 — 9, 3 — 17.

Для измерения уровняжидкости в котлах-утилизаторах, абсорбционной еолонне, продувочной колонне используется комплект приборов, состоящий из измерительного преобразователя Сапфир 22ДУ поз. 4 — 1 ч 4 — 4 и измеритель-регулятора ТРМ — 4 М поз. 4 — 5.

Для измерения концентрации кислоты и нитрозных газов используется комплект приборов, состоящий из концентратомер ПЖК поз. 5 — 2, 5 — 3, 5 — 4 и измеритель-регулятора ТРМ — 8 М поз. 5 — 5.

Для измерения и регулирования концентрации азотной кислоты используется комплект приборов, состоящий из концентратомера ПЖК поз. 5 — 1, измеритель-регулятора ТРМ — 8 М поз. 5 — 5, измерительного преобразователя Астра 8 М поз 5 — 6 и МИМ поз. 5 — 7.

Аналитический контроль Аналитический контроль производства необходим для поддержания норм технологического режима и выпуска качественной продукции.

Методы аналитического контроля. Методы анализа качества сырья и продукции Выполнение измерения массовой концентрации хлоридов в азотной кислоте меркуриметрическим методом (с нитропруссидом натрия).

Диапазон измерения массовой концентрации от 10 до 100 км/дм3. Продолжительность анализа 10 мин.

. Метод измерений.

Метод измерений титриметрический, основан на взаимодействии хлоридов с азотнокислой окисной ртутью с образованием малодиссоциированных молекул хлорида ртути.

2Cl-+Hg (NO3)2 HgCl2 +2NO3.

Анализируемый раствор титруют раствором азотнокислой ртути в присутствии нитропруссида натрия, который взаимодействует с избытком ионов ртути с образованием белого нерастворимого осадка нитропруссида ртути.

Реактивы.

Ртуть (ll) азотнокислая раствор с =1,35 моль/дм3.

Натрия нитропруссид раствор с массовой долей 10% (импортный реактив).

Требования безопасности.

Все операции по проведению анализа выполняют в соответствии с основными правилами безопасности работы в химической лаборатории.

Азотная кислота — жидкость желтоватого цвета с едким запахом. Ткип = 86о. Смешивается с водой в любых соотношениях с выделением тепла. Сильно дымит на воздухе, выделяя окислы азота. Является сильным окислителем. ПДК (паров HNO3)=2 мгм3.

В лаборатории все работы с кислотой — под тягой. Растворы солей ртути являются ядами. При работе с солями ртути следует отходы сливать в бутыль с концентрированными растворами щелочи и в дальнейшем регенерировать.

Отбор проб.

Пробу азотной кислоты отбирают из общего коллектора в специально отведенном месте. Пробоотборная точка оборудована напорным вентилем. Перед отбором пробы вентиль отворачивают и отмывают пробоотборную точку. Кислоту отбирают в толстостенную склянку с завинчивающейся или притертой пробкой, ополоснув анализируемой кислотой.

Объем пробы от 300 до 500 см³.

Выполнение измерений.

Пипеткой помещают в колбу 10(25см3) HNO3 (в зависимости от концентрации хлоридов), наливают 30−40 см3 H2О, 3−4 капли нитропруссида натрия, перемешивают и титруют раствором азотнокислой ртути до появления слабой мути.

Вычисление результатов измерений.

Массовую концентрацию хлоридов в азотной кислоте (мг/дм3).

0000 — масса хлор-ионов, соответствующая 1 см³ раствора азотнокислой ртути.

У-объем пробы HNO3, см3. Методика определения массовой доли оксида азота в HNO3 титриметрическим методом.

Диапазон от 0,02 до 0,6%. Продолжительность анализа 30 мин.

.Метод измерений.

Метод измерений титриметрический, основан на окислительно-восстановительном взаимодействии перманганат-ионов с окислами азота С последующим титрованием избытка марганцовокислого калия раствором сернокислого закисного Fe.

2. Реактивы — С

С.

Fe р-р=С (FeSO4)=0.1 моль/дм3.

Отбор проб.

Пробу неконцентрированной азотной кислоты отбирают в склянку с притертой пробкой.

Выполнение измерений.

В коническую колбу вместимостью 250 см³ вносят цилиндром 50 см³ р-ра KMnO4 +10 см3 H2SO4. Перемешивают, прибавляют 10 см³ HNO3 (исследуемой) при этом конец пипетки должен быть опущен в р-р во избежание потерь окислов азота. Колбу закрывают, энергично встряхивают в течение 3 мин. Содержимое колбы до полного поглощения окислов азота.

Титруют раствором сернокислого железа до обесцвечивания потом по каплям KMnO4 до розовой окраски.

Вычисление результата измерений.

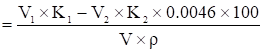

Массовую долю окислов азота %.

С.

V1 — суммарный объем раствора KMNO4, используемой в анализе, см3. суммарный объем FeSO4 С (FeSO4)=0.1моль/дм3, см3.

0046 — масса четырехоксид азота, соответствующая 1 см³ р-ра KMnO4, — объем HNO3, см3.

плотность HNO3, г/см3.

III. Методика определения массовой доли остатка после прокаливания в HNO3.

Методика предназначена для контроля одного из качественных показателей концентрированной азотной кислоты.

Принцип метода гравиметрический, основанный на определении изменения массы пробы в результате ее упаривания и прокаливания.

В интервале определяемых массовых долей остатка после прокаливания от 0,004 до 0,034% в концентрированной HNO3 пределы допустимого значения абсолютной суммарной погрешности результатов измерения не превышает 0,0014% при доверительной вероятности P=0.95. За результат анализа принимают среднее арифметическое двух параллельных определений, абсолютное расхождение между которыми не превышает значения допускаемого расхождения = 0,0022%. Навеска кислоты должна быть не менее 28.00г.

1. Отбор пробы

Отбор кислоты производят в бюкс, взвешивают, переносят кислоту в предварительно прокаленный и взвешенный тигель (выпарительную чашку) и вновь взвешивают.

.Алгоритм выполнения измерений Навеску кислоты 30.000 г в выпарной чаше осторожно выпаривают досуха вначале на водяной, затем на песчаной бане.

Во время выпаривания над чашей помещают воронку.

Затем остаток прокаливают в электрической печи в течение 1 часа. После прокаливания чашу с остатком охлаждают в эксикаторе и взвешивают.

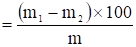

.Обработка результатов Массовую долю остатка после прокаливания (Х).

Х, где: m — масса навески кислоты, г;

m1 — масса чаши (тигля) с остатком после прокаливания, г;

m2 — масса пустой чаши.

Отходы производства, их применение При производстве неконцентрированной азотной кислоты образуются твердые, жидкие и газообразные отходы.

Твердые отходы это, как правило, отходы отработанных катализаторов, бытовые отходы (макулатура, пищевые отходы), промышленный мусор (смет с пола, промасленная ветошь и т. д.), отходы образованные при выполнении ремонтных работ (огарки электродов, металлолом, прокладочный материал, сальниковая набивка и т. д.).

Твердые отходы собирают (с учетом их наименования) в контейнеры и отправляют в переработку, либо на захоронение.

Жидкие отходы это отходы отработанных масел и химзагрязненные воды образованные при смыве проливов азотной кислоты и при промывке аппаратов во время вывода оборудования в ремонт. Отходы отработанных масел собирают в баки для отработанного масла, затем их отправляют на регенерацию. Химзагрязненные воды собирают в нейтрализаторы, где проводят нейтрализацию присутствующей в них азотной кислоты, далее, путем разбавления водой доводят содержание вредных веществ до нормы, после чего сливают в химзагрязненную канализацию для последующей биохимической очистки. аммиак азотный кислота коллектор Газообразные отходы в производстве азотной кислоты это очищенные «хвостовые» газы и вентиляционные выбросы, поступающие в атмосферу через, выхлопные и вентиляционные трубы из технологического цикла и производственных помещений.

В них содержатся оксиды азота, пары азотной кислоты, аммиак, абразивная пыль от заточных станков и т. д. Так как оксиды азота наносят большой вред окружающей среде то перед выбросом в атмосферу их востанавливают до элементарного азота и тем самым уменьшают содержание NO до 0,005%.